English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Extruderingsprocess för rör

2022-12-12

Ningbo Fangli Technology Co., Ltd. är entillverkare av mekanisk utrustningmed nästan 30 års erfarenhet avextruderingsutrustning av plast, nytt miljöskydd och ny materialutrustning. Här har vi förberett en omfattande introduktion om extrudering av rör, enligt följande:

Pipe är ett rör eller en ihålig cylinder för transport av vätska. Termerna "rör" och "slang" är nästan utbytbara. "Tube" tillverkas ofta till anpassade storlekar och kan ha mer specifika storlekar och toleranser än rör, beroende på applikation. Termen "slang" kan också tillämpas på rör av icke-cylindrisk karaktär (d.v.s. fyrkantsrör). Termen "slang" används mer allmänt i USA och "rör" på andra håll i världen.

Rör kan specificeras av standard rörstorleksbeteckningar, såsom nominell rörstorlek (i USA), eller genom nominell, utvändig eller invändig diameter och väggtjocklek. Många industriella och statliga standarder finns för produktion av rör och rör.

De flesta rör är gjorda genom extrudering, i linje med extruderingsriktningen,dö, dimensionerings- eller kalibreringsanordning eller tank, vattenkylningstank, dra av, ochfräs, om det behövs, och ta av utrustningen i slutet av linjen. Linjen kan innehålla enutskriftenhet eller en testenhet. Ett viktigt krav är att kyla extrudatet ganska snabbt nära formen samtidigt som man håller kontroll över dimensioner och egenskaper.

Inkluderat i processerna är olika tekniker för att kontrollera dimensionerna/storlekarna som antingen är fridragna smältor (vanligtvis för rör med liten diameter) eller dimensioneringsegenskaper. Den totala kostnaden för att tillverka röret kan inkludera materialkostnader på upp till 80 %. Målet är alltid att få en hårdare toleranskontroll för att minska materialåtgången. Dimensions- och/eller tjocklekskalibrerande skivor av olika design används.

En kombination av smältegenskaperna, hastigheten på ledningshastigheten, inre lufttrycket och kylningshastigheten påverkar storleken på röret. Smältneddragningsförhållandet från munstycket till vattenkylningstråget är direkt relaterat till rörets slutliga storlek. Beroende på vilken plast som bearbetas varierar förhållandet från 4/1 till 10/1. Att använda låga förhållanden hjälper till att minimera extruderade spänningar, vilket kan leda till problem relaterade till krympning och spänningssprickor.

Beroende på egenskaperna hos plasten som bearbetas, kan krympning inträffa inom 24 timmar efter att ha lämnat bearbetningslinjen. Röret eller röret kan också utsättas för glödgning och andra stolpförhållanden som kan påverka graden av krympning.

Det finns många olika sätt som rörprodukter används för att flytta vätskor, gaser, fasta ämnen och så vidare. De kan formas för att ge dekorationer, säkerhetsstöd och så vidare.

Steg för att minska kostnaden för att bearbeta plaströr inkluderar:

1) Arbeta för att minimera ytterdiameter (OD) och innerdiameter (ID) toleranser;

2) Förbättra rörkvaliteten och egenskaperna genom att studera vinster med blandningsingredienser och använda blandningsförfaranden;

3) Minska uppställningstiden med hjälp av starthjälpmedel och automationssystem;

4) Utveckla besparingar i elförbrukning genom optimering av extrudern; och

5) Användning av effektiva stansar, kyltankar, avdragare och startutrustning.

Avdragarnas toleranskontroll är avgörande för att minimera

OD- och ID-mått, särskilt de mindre rörstorlekarna.

En mycket liten variation i avdragarhastigheten kan drastiskt påverka deras dimensioner och slöseri med plast.

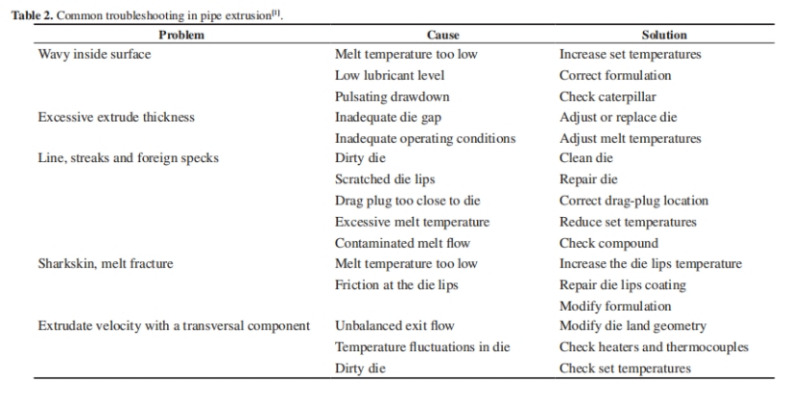

Tabellen nedan visar den vanligaste felsökningen inom rörextrudering.

Ovanstående handlar om rörextruderingens framsteg, i hopp om att ge dig lite hjälp. Vid behov, välkommen att kontakta oss.