English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Typer av plaströr med stor diameter för Offshore Engineering

2021-08-20

Ningbo Fangli Technology Co., Ltd., som en tillverkare med nästan 30 års erfarenhet av extruderproduktionslinjeutrustning, har vi mycket erfarenhet av utrustningstillverkning, och vi kan ge dig professionell teknisk vägledning och utrustningsförslag.

Efter decennier av utforskning finns det två typer av plaströr med stor diameter för global marinteknik: srakt extruderat massivt väggrör och spirallindat väggrör.

1. Larg diameter rakt extruderat massivt väggrör

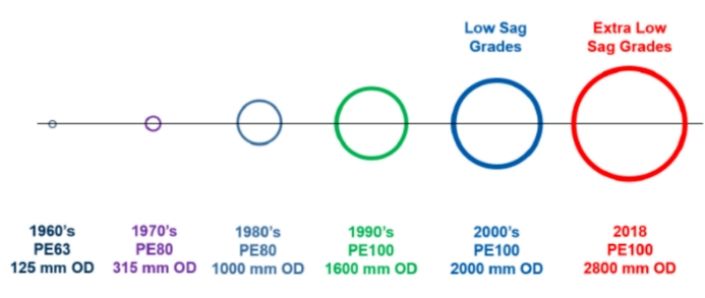

Termoplaströr utgår från direkt extrudering av massiv väggrör. Processen är att smälta plasten och extrudera den från en ringformad form och sedan kyla den för formning. Inom intervallet små och medelstora diameter, använder de flesta plaströr raka strängpressade massiva väggrör. Problemet med att extrudera tjockväggiga rör med stor diameter löstes dock inte i det tidiga skedet. Anledningen är att den smälta tjocka väggen som extruderas från munstyckshuvudet på det tjockväggiga röret med stor diameter kommer att verka "hängande" under tyngdkraften före kylning och formning, det vill säga det smälta hartset flyter från högt till lågt längs omkretsen och bildar en seriös tunn vägg upptill och tjock vägg längst ner. Därför kan den direkta extruderingsmetoden i ett tidigt skede endast tillverka tunnväggiga plaströr med stor diameter. Applikationen är begränsad till tunnväggiga rör såsom "marin vattenintag och dräneringsledning", "havsdräneringsledning" och reparationsliner, och kan inte tillämpas på tryckrör som kräver liten väggtjocklek och diameterförhållande (SDR). Under detta århundrade har världen gjort mycket forskning ocheutforskning av utveckling och produktion av tjockväggiga plaströr med stor diameter. Å ena sidan fortsätter råvaruföretag att utveckla specialharts för rör med bättre heltäckande mekaniska egenskaper och sjunkbeständighet. Hartset för högdensitetspolyetenrör har förbättrats frånPE63 till PE80, PE100,PE100-RC, och sedan till 'anti sag PE100' (LS) 'super anti sag PE100' (XLS). Molekylviktsfördelningen av anti-sagharts kan justeras för att öka viskositeten vid låg skjuvhastighet. Den andra är att förbättra rörextruderingsprocessen och utrustningen, som att förnya kylprocessen efter rörsträngsprutning (öka intern kylning etc.), och gradvis öka väggtjockleksintervallet för plaströr med stor diameter under de senaste åren.

Den mekaniska strukturen hos rakt extruderat massivt väggrör med stor diameter är enkel. Det har sina unika fördelar förmarinteknik. För det första är det flexibelt. För det andra är det möjligt att kontinuerligt tillverka 100 meter långt extra långt rör (XXL) och transportera det till byggarbetsplatsen genom att flyta på vattenytan. En av begränsningarna med stordiameter direkt extruderad massiv väggrör är att stor väggtjocklek är nödvändig för att uppnå hög styvhet. Den är endast tillämpbar på lågtrycks- eller icke-trycksrörledningar som kräver hög ringstyvhet. För det andra kräver det en enorm och dyr produktionslinje, och olika tillbehör krävs för olika specifikationer. Därför är det koncentrerat till ett fåtal stora plaströrsföretag.

För närvarande är pipelife-gruppen det ledande företaget inom området för direktextruderade massiva väggrör med stor diameter för marinteknik. Den byggde en anläggning vid havet i Stathelle i Norge i slutet av förra seklet och avslutade det berömda utsläppsprojektet i Montpellier 2004 i början av detta århundrade. Enligt statistik var pipelife i Europa, Afrika och Asien från 2006 till 2015, 27 länder i Sydamerika har slutfört 48 projekt av plaströrsteknik med stor diameter. Under de senaste åren har företaget som aktivt utvecklar massiva plaströr med stor diameter är AGRU-gruppen. Dess XXL-rörproduktionsanläggning är nybyggd i USA. Under de senaste åren har flera företag gjort enastående prestationer i utvecklingen av direktsträngsprutade massiva väggrör med stor diameter, såsom UPI (Union pipes industry) i Förenade Arabemiraten,Firat i Turkiet, IPEX pipelines i Australien, etc.

2. spirallindat väggrör

Spirallindad strukturväggrör är en process för att forma rör genom lindning och ömsesidig sammansmältning av smältextruderade plastprofiler längs spirallinjen. Syftet är att undvika svårigheterna och begränsningarna med direkt extrudering av rör med stor diameter. Plaströr med stor diameter kan tillverkas med mindre extrudrar och stödutrustning, och olika strukturella väggar kan formas för att möta olika krav på styrka och styvhet.

Efter decennier av utforskning och konkurrens används två typer av spirallindade väggrör i stor utsträckning. Enligt kinesiska nationella standarder är det uppdelat i A-typ konstruktionsväggrör och B-typ konstruktionsväggrör. A-typ spirallindade rör kallas vanligtvis "dubbelt platt ihåliga väggrör" i Kina, och B-typ spirallindade rör kallas vanligtvis "Clara pipe" i Kina. I detta dokument kommer de att kallas "dubbelt platt ihåligt väggrör" och "B-typ strukturellt väggrör".

A.dubbelt platt ihåligt väggrör

Det dubbla platta ihåliga röret utvecklades av Uponor infra (KWH har införlivats) i Finland på 1980-talet och kallas weholite. Grundprocessen är att extrudera ett rektangulärt ihåligt rör med en extruder, sedan linda det på en grupp cylindriska rullaxlar när det förblir flexibelt och halvsmält, pressa ihop smält plast mellan intilliggande rektangulära ihåliga rör för att göra dem perfekt sammansmälta med varandra, och bilda ett strukturellt väggrör med raka väggar i mitten av det inre och yttre planet. Det lindade röret skjuts kontinuerligt ut. De inre och yttre ytorna av det dubbla platta ihåliga röret är släta cylindriska ytor, och den längsgående sektionen är en kontinuerlig ihålig struktur som stöds av jämnt fördelade vertikala väggar.

Fördelarna med dubbla platt ihåliga rör är:

- Lplaströr med stor diameter kan tillverkas med relativt lätt och ekonomisk utrustning och kan uppnå hög ringstyvhet. Den är lämplig för dräneringsrörledning utan tryck eller lågtryck.

- Tlängden på en enda sektion av kontinuerligt formade rör kan nå mer än tio meter (väggröret med B-typ lindningsstruktur begränsas av längden på kärndynan, vanligtvis nästan 6 meter per sektion), vilket bidrar till att minska kostnad för rörsektionsanslutning.

Nackdelarna med dubbla platt ihåliga rör är:

- TDen ihåliga väggstrukturen som bildas av sammansmältningen av enskikts rektangulärt ihåligt rör har begränsad förmåga att bära rörets inre tryck, så det är inte lämpligt för vattenöverföringsledningar med högt tryck.

- BEftersom änden av röret inte är en solid vägg, stumsvetsning är inte tillåten och den cylindriska ytan inte är regelbunden, är hylsanslutning inte tillåten. Den mer tillförlitliga anslutningsmetoden är smältsvetsning i fogen med en bärbar extruder.

Nu Uponor infra och de företag som har erhållit dess teknologilicenser (det sägs att det finns fler än 10 i världen). Nästan 40 produktionslinjer) bildar en utbytes- och samarbetsgemenskap, och vissa internationella företag utvecklar självständigt liknande produktionsprocesser.

Under de 40 år som gått sedan dess utveckling har det dubbla platta ihåliga röret utvecklats i den hårda konkurrensen och bevisat sina unika fördelar. De senaste åren har det varit många framgångsrika fall inom Marinteknik, som t.ex:

- Under 2009, vattenintag och avlopp avCbegäranGolfe kraftverk i Frankrike togDN2,200 mm SN4 210m dränering DN2,400 840 m

– Under 2017, kylsystemetDN/ID2,700 mm 2,025 m från NghiSpåRpetrokemiskt projekt i Vietnam

- In 2020, läggningen av DN 3,000 mm 880 m HDPE Dubbelkulvert med 12 strukturella väggskivor användes för det djupaste underjordiska rörnätet i världen

B.konstruktionsväggrör

B-typ konstruktionsväggrör är ett konstruktionsväggrör av polyolefin bildat av lindning och sammansmältning initierat av Krah Company i Tyskland på 1980-talet. Den grundläggande processen är att spirallinda flerskikts varmsmältande polyolefintejper och profiler på den förvärmda metallkärnan för att bilda ett strukturellt väggrör. Vanligtvis lindas innerväggen av flera lager tejp för att bilda ett fast vägglager för att uppnå den erforderliga styrkan. Sedan, i enlighet med kraven på rörringens styvhet, lindas det varmsmältande polyolefin-rundrörsmaterialet utvändigt för att bilda det yttre, runda ribbstrukturens väggskikt. Sockeln för anslutning är gjord genom lindning av smältning och bearbetning i båda ändarna av röret (sockeln är inbäddad med elektrisk värmetråd), vilket kan realisera sockelanslutningen av elektrisk sammansmältning.

Denna process kan producera rör med stor diameter med ett brett utbud av specifikationer och prestanda (inre tryckhållfasthet och yttre tryckstyvhet) med relativt ekonomisk utrustning. För närvarande sägs krah company och de företag som har fått sin teknologilicens ha bildat en utbytes- och samarbetsgemenskap med mer än 50 företag runt om i världen, och vissa internationella företag utvecklar självständigt liknande produktionsprocesser.

Fördelarna med typ B konstruktionsväggrör är:

En uppsättning utrustning baserad på kontinuerlig smältextrudering och lindningsfusion är utrustad med kärntrummor och hjälpanordningar med olika diametrar, som kan tillverka olika rör med olika inre diametrar, olika inre väggtjocklek (olika inre tryckhållfasthet) och olika yttre cirkulära ribbor strukturer (olika yttre tryckmotståndsstyvhet). Därför kan trycköverföringsrörledningen med krav på inre tryckmotståndshållfasthet tillverkas, och utloppsrörledningen med inga eller låga krav på inre tryckmotstånd och olika krav på yttre tryckmotståndsstyvhet kan också tillverkas. Den kan också producera mycket tjockt rörformigt ämne för kapning av rörkopplingar såsom flänsar. Det är fördelaktigt för produktionsföretag att möta ett brett utbud av marknadskrav med små investeringar i utrustning;

Alla polyolefinplaster med korrosionsbeständighet, slagtålighet, slitstyrka, lätt smältning och lätt specifik vikt används. Den är särskilt lämplig för marinteknik: den kan flyta på havsytan, eller så kan den sjunka på havsbotten och hänga under vattnet genom att lägga till betongvikt eller hälla murbruk i hålet i konstruktionsväggen.

Hylsanslutningen för elektrofusion är bekvämare (särskilt för rör med stor diameter som läggs i botten av diket). Stumsvetsning är också möjlig för tjocka inre massiva väggar.

Flexibel strukturell design: lätt att uppnå stor diameter. För närvarande når den maximala diametern 4000 mm, vilket är huvuddelen av plaströr över 2000 mm i världen; Det är lätt att tillverka rör med stor väggtjocklek, och det finns faktiskt ingen begränsning på rörväggen; Det är också lätt att uppnå stor ringstyvhet och kan lindas och svetsas in i flerskiktiga strukturella väggar.

Nackdelarna med typ B konstruktionsväggrör är:

Den kan endast tillverkas i sektioner, vilket begränsas av längden på kärnan. Varje sektion är vanligtvis 6 meter lång, så arbetsbelastningen med anslutning är stor.

Krah, grundaren av B-typ konstruktionsväggrör, har alltid ständigt utforskat, utvecklat och utvecklat å ena sidan, och uppmärksammat marknadsutveckling och samarbete å andra sidan. Till exempel, efter år av utforskning och utveckling, antas glasfiberförstärkt polyetenmaterial, och det utvecklade korta glasfiberpolyetenmaterialet PE-GF har visats vara klassat Mrs = 18Mpa (1,8 gånger PE100) och har gått in i ASTM och DIN-standarder.

Krah har gjort mycket för att utveckla tillämpningen av marinteknik. Å ena sidan har han utfört teknisk forskning och publicerat monografier och utbyten. Å andra sidan har han ständigt publicerat och introducerat fall av framgångsrik tillämpning av plaströr med stor diameter inom marinteknik i olika länder.Till exempel:

- Produktionsföretag på dn3000 3900m av havsutsläppsprojektet i Lima i Peru 2013; Spanien kraftköpsavtal och krah-avtal

- 2014 släpptes havsvattnet i Förenade Arabemiraten ut till 2000 mm 36 km och 3000 mm 22 km PP-B HM produktionsföretag:UPI-2015 Stockholms hamnutsläpp i Sverige: DN 3400, total väggtjocklek 180 mm 135 m produktionsföretag Tyskland hengze Co., Ltd.

- 2018 Argentinas vattenintagsprojekt: världens största praktiska diameter plaströr DN 3600 10 bar SD R17 väggtjocklek 220 mm. Produktionsföretag: Cara America Latinamerika